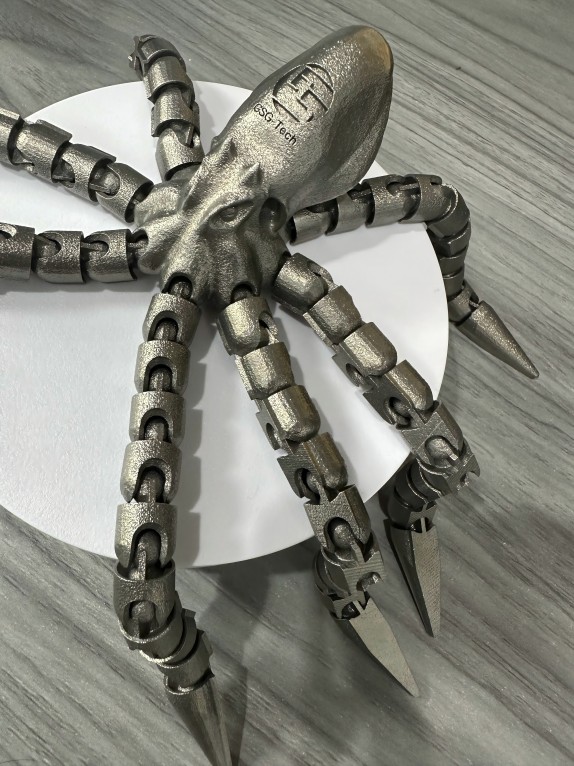

Неодамна, направивме демонстрација на метал3D печатење, и го завршивме многу успешно, па што е метал3D печатењеКои се неговите предности и недостатоци?

3D печатењето на метал е технологија на адитивно производство која создава тродимензионални објекти со додавање на метални материјали слој по слој. Еве детален вовед во 3D печатењето на метал:

Технички принцип

Селективно ласерско синтерување (SLS): Употреба на високоенергетски ласерски зраци за селективно топење и синтерување на метални прашоци, загревајќи го прашкастиот материјал до температура малку под неговата точка на топење, така што се формираат металуршки врски помеѓу честичките од прав, со што објектот се гради слој по слој. Во процесот на печатење, прво се поставува униформен слој од метален прав на платформата за печатење, а потоа ласерскиот зрак го скенира правот според обликот на пресекот на објектот, така што скенираниот прав се топи и се стврднува заедно, по завршувањето на слојот на печатење, платформата се спушта на одредено растојание, а потоа се шири нов слој од прав, се повторува горенаведениот процес додека не се испечати целиот објект.

Селективно ласерско топење (SLM): Слично на SLS, но со поголема ласерска енергија, металниот прав може целосно да се стопи за да се формира погуста структура, може да се добие поголема густина и подобри механички својства, а цврстината и точноста на печатените метални делови се поголеми, блиску или дури и ги надминуваат деловите произведени со традиционалниот процес на производство. Погоден е за производство на делови во воздухопловството, медицинската опрема и други области кои бараат висока прецизност и перформанси.

Топење со електронски зрак (EBM): Употреба на електронски зраци како извор на енергија за топење метални прашоци. Електронскиот зрак има карактеристики на висока густина на енергија и голема брзина на скенирање, што може брзо да го стопи металниот прав и да ја подобри ефикасноста на печатењето. Печатењето во вакуумска средина може да ја избегне реакцијата на металните материјали со кислород за време на процесот на печатење, што е погодно за печатење на легура на титаниум, легура на база на никел и други метални материјали чувствителни на содржината на кислород, често користени во воздухопловството, медицинската опрема и други врвни полиња.

Екструзија на метален материјал (ME): Метод на производство базиран на екструзија на материјал, преку главата за екструдирање се екструдира металниот материјал во форма на свила или паста, а во исто време се загрева и стврднува, со цел да се постигне акумулација слој по слој во обликувањето. Во споредба со технологијата на ласерско топење, инвестициските трошоци се пониски, пофлексибилни и попогодни, особено погодни за ран развој во канцелариска средина и индустриска средина.

Вообичаени материјали

Легура на титаниум: има предности како што се висока јачина, мала густина, добра отпорност на корозија и биокомпатибилност, широко се користи во воздухопловството, медицинската опрема, автомобилската индустрија и други области, како што се производството на лопатки на авионски мотори, вештачки зглобови и други делови.

Нерѓосувачки челик: има добра отпорност на корозија, механички својства и својства на обработка, релативно ниска цена, е еден од најчесто користените материјали во 3D печатењето на метал, може да се користи за производство на различни механички делови, алатки, медицински помагала и така натаму.

Алуминиумска легура: мала густина, висока цврстина, добра топлинска спроводливост, погодна за производство на делови со големи барања за тежина, како што се блок на цилиндри за автомобилски мотор, воздухопловни структурни делови итн.

Легура на база на никел: со одлична цврстина на високи температури, отпорност на корозија и отпорност на оксидација, често се користи во производството на компоненти на високи температури како што се авионски мотори и гасни турбини.

предност

Висок степен на слобода на дизајнирање: Способноста за постигнување на производство на сложени форми и структури, како што се решеткасти структури, тополошки оптимизирани структури итн., кои се тешки или невозможни за постигнување во традиционалните производствени процеси, обезбедува поголем простор за иновации за дизајн на производи и може да произведе полесни, високо-перформансни делови.

Намалете го бројот на делови: повеќе делови можат да се интегрираат во целина, намалувајќи го процесот на поврзување и склопување помеѓу деловите, подобрувајќи ја ефикасноста на производството, намалувајќи ги трошоците, но исто така подобрувајќи ја сигурноста и стабилноста на производот.

Брзо прототипирање: Може да произведе прототип на производ за кратко време, да го забрза циклусот на развој на производот, да ги намали трошоците за истражување и развој и да им помогне на претпријатијата побрзо да ги донесат производите на пазарот.

Производство по мерка: Според индивидуалните потреби на клиентите, може да се произведуваат уникатни производи за да се задоволат посебните барања на различни клиенти, погодни за медицински импланти, накит и други прилагодени полиња.

Ограничување

Лош квалитет на површината: Рапавоста на површината на печатените метални делови е релативно висока и потребна е дополнителна обработка, како што се брусење, полирање, пескарење итн., за да се подобри завршната обработка на површината, зголемувајќи ги трошоците и времето на производство.

Внатрешни дефекти: може да има внатрешни дефекти како што се пори, неспоени честички и нецелосно спојување за време на процесот на печатење, што влијае на механичките својства на деловите, особено при примена на големо оптоварување и циклично оптоварување, потребно е да се намали појавата на внатрешни дефекти со оптимизирање на параметрите на процесот на печатење и усвојување на соодветни методи за пост-обработка.

Ограничувања на материјалите: Иако видовите на метални материјали за 3D печатење што се достапни се зголемуваат, сè уште постојат одредени ограничувања на материјалите во споредба со традиционалните методи на производство, а некои високо-перформансни метални материјали се потешки за печатење, а цената е повисока.

Проблеми со трошоците: Цената на опремата и материјалите за 3D печатење на метал е релативно висока, а брзината на печатење е бавна, што не е толку исплатливо како традиционалните производствени процеси за производство во голем обем, и во моментов е главно погодно за производство по мали серии, по нарачка и области со високи барања за перформанси и квалитет на производот.

Техничка сложеност: 3D печатењето на метал вклучува сложени параметри на процесот и контрола на процесот, што бара професионални оператори и техничка поддршка, како и високо техничко ниво и искуство од операторите.

Поле на примена

Воздухопловна индустрија: Се користи за производство на лопатки на аеромотори, дискови на турбини, структури на крила, делови од сателити итн., што може да ја намали тежината на деловите, да ја подобри ефикасноста на горивото, да ги намали трошоците за производство и да обезбеди високи перформанси и сигурност на деловите.

Автомобил: Производство на блок на цилиндри за мотор на автомобили, куќиште на менувач, лесни структурни делови итн., за да се постигне лесен дизајн на автомобили, да се подобри економичноста на горивото и перформансите.

Медицина: Производството на медицински помагала, вештачки зглобови, забни ортопедски помагала, имплантирачки медицински помагала итн., според индивидуалните разлики на пациентите, прилагодено производство, подобрување на соодветноста на медицинските помагала и ефектите од третманот.

Производство на калапи: Производството на калапи за вбризгување, калапи за леење под притисок итн., го скратува циклусот на производство на калапи, ги намалува трошоците, ја подобрува точноста и сложеноста на калапот.

Електроника: Производство на радијатори, школки, кола од електронска опрема итн., за да се постигне интегрирано производство на сложени структури, подобрување на перформансите и ефектот на дисипација на топлина на електронската опрема.

Накит: Според креативноста на дизајнерот и потребите на клиентите, може да се произведе разновиден уникатен накит за да се подобри ефикасноста на производството и персонализацијата на производот.

Време на објавување: 22 ноември 2024 година